MEMBRAN

LEICHTER WOHNEN

„Donut“ Ein experimentelles Gebäude mit Membranhaut

Fachgebiet:

„Umweltbewusstes Planen und experimentelles Bauen“

Prof. Claus Anderhalten, WM Filip Nosek

Förderung:

H. Seybold GmbH & Co. KG

Projektlaufzeit: 2008-2009

Projektmitarbeitende:

Studierende Jan Blifernez, Angelina Brühl, Tobias Frank, Natalia Kandzia, Anne Kunz, Gordon Kutzke, Olivia Lho, Eva Mütze, Nicole Pilger, Christina Roller, Klaus Scholl, Marijan Severdija, Philipp Simon, Philipp Winter

„Leichter Wohnen“ wurde als Selbstauprojekt am Fachgebiet UPEB bearbeitet und durchgeführt.

Das Projekt hat alle klassischen Arbeitsschritte in der Entstehung eines Gebäudes, verkleinert auf einen Rahmen, der in Eigenleistung von der Gruppe Studierender geleistet werden konnte, durchlaufen:

Ausgehend von der Verwendung des Materials Kunststoffmembran wurden analog zu einer Wettbewerbssituation eine Reihe Entwürfe in Einzel- und Zweierarbeiteten angefertigt und anschließend beurteilt. Dabei spielten sowohl ästhetische Qualitäten als auch Aspekte in Hinblick auf eine potentielle Realisierung eine Rolle. Im weiteren Verfahren wurden drei ausgewählte Projekte tiefergehend untersucht und im Detail durchdacht.

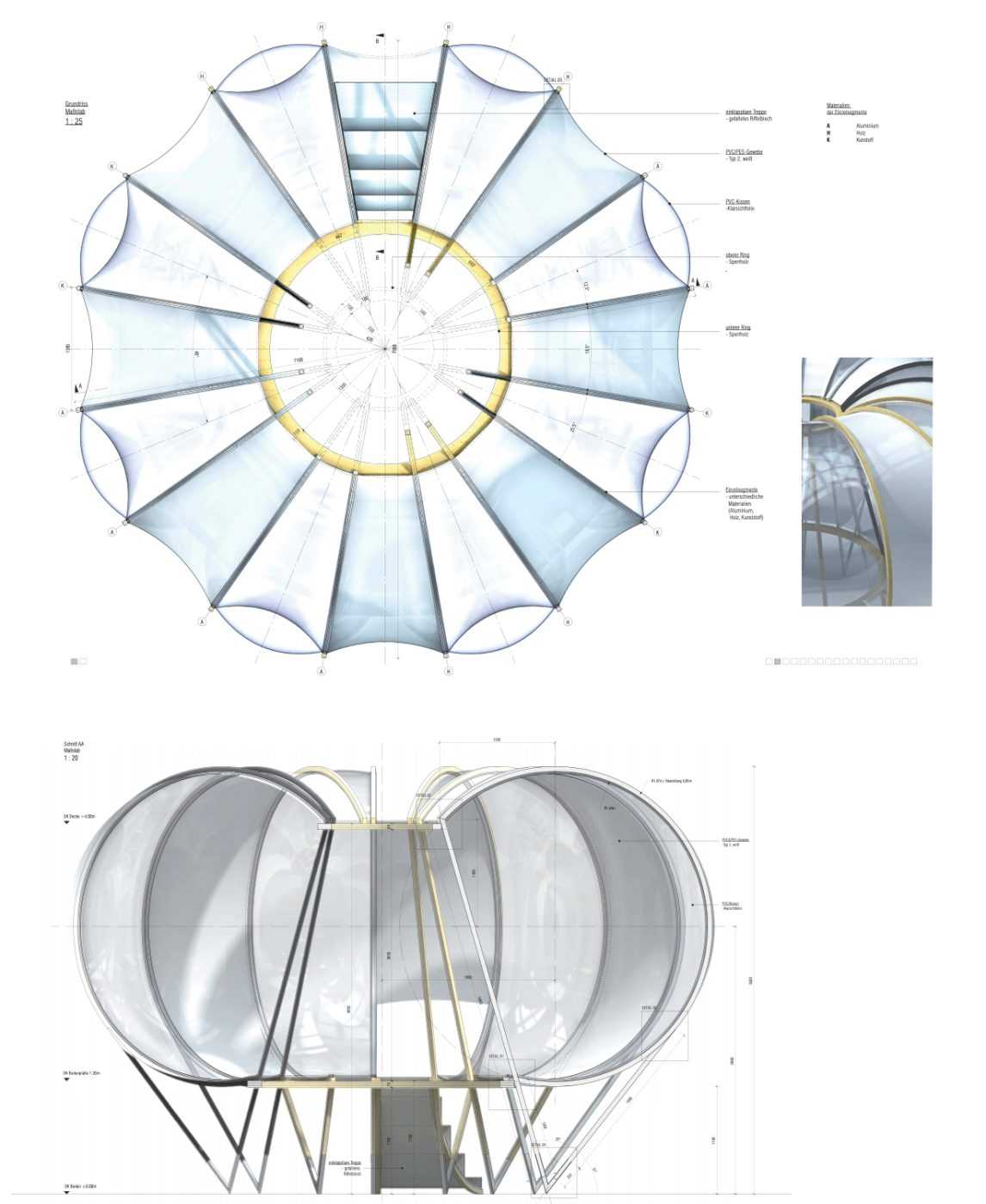

Das zu realisierende Projekt „Donut“ wurde mit einer einheitlichen Membranhaut versehen, bekam aber für die Tragkonstruktion eine Reihe unterschiedlicher Materialien (Holz, Aluminium, Kunststoff, Bambus). So konnten die Studierenden die materialspezifischen Arbeitsweisen und Detailierungen erfahren und am gebauten Objekt die Funktionstüchtigkeit – die Vor- und Nachteile – ihrer Konstruktionen überprüfen.

Der versierte Umgang mit Baumaterialien und die Fähigkeit materialgerecht zu entwerfen ist eine der Grundvorraussetzungen für einen erfolgreichen Berufsweg, der nicht zuletzt abhängig ist von einer produktiven Zusammenarbeit mit ausführenden Betrieben.

Im weiteren wurden Erfahrungen mit einer umfassenden Tragwerksplanung, Detailierung und Ausführungsplanung gesammelt.

Die „Bauarbeiten“ erfolgten, soweit möglich, ebenfalls in studentischer Eigenleistung.

Beispiel: Fertigung der Segmente aus Holz

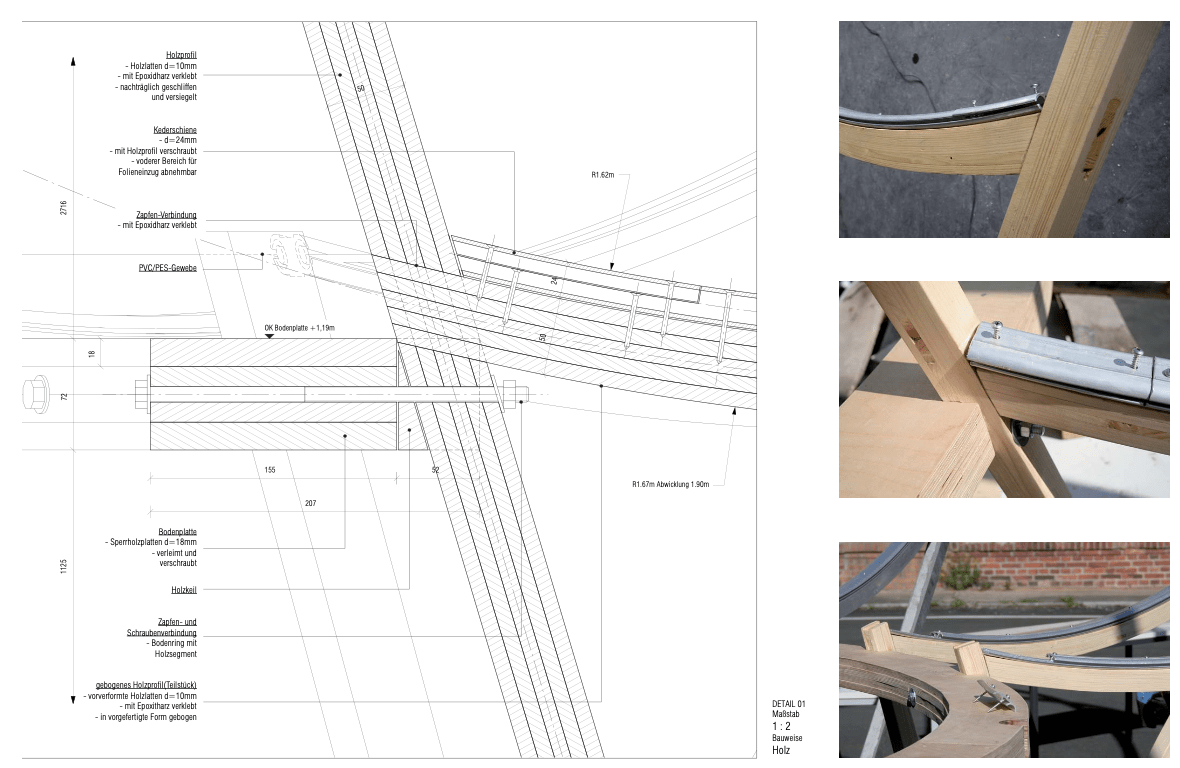

Aus Holzbohlen wurden Latten mit einem Querschnittsmaß von 50x10mm und einer Länge von ca. 3,50m zurecht geschnitten und glatt geschliffen.

Jeweils 5 dieser Holzlatten wurden mit Zwei-Komponenten-Epoxidharzkleber lamellenartig miteinander verklebt und, solange der Kleber noch nicht ausgehärtet war, in drei unterschiedliche gerade und gekrümmte Formen gezwängt.

Diese wurden wiederum durch Zapfenverbindungen miteinander verbunden und zusätzlich verklebt. Das komplette Holzsegment wurde dabei auf einer Schablone fixiert. Nach dem Aushärten der Verbindungen erhielt das Element Stahlfüße und die Holzoberfläche wurde mit Holzschutzlack mehrfach lasiert.

Für die Anbringung der Membran wurden Alu-Kederschienen an die innenliegenden Seiten der gebogenen Holzprofile geschraubt.

Die aus den unterschiedlichen Materialien gefertigten 16 Segmente des ‚Donut‘ wurden unten und oben in Montageringe gesteckt und zur fertigen Gesamt-Tragstruktur verschraubt. Anschließend wurde die segmentierte und vorkonfektionierte äußere Membranhülle in die Kederschienen gezogen.

Ausführung und Aufbau einer Membrankonstruktion Auszug aus der Studienarbeit SS 09 Philipp Winter, Jan Blifernez

ZOIROTIA

CITA Zentrum für IT und Architektur

Martin Tamke, Mette Ramsgaard Thomsen, Yuliya Sinke

Team

Simona Hnídková, Martynas Seskas, Nihit Borpujari, Viktoria Millentrup Studierende: Camila Martinez Alarcon, Carl Hampus Vilhelm Carlström, Chih Wei Chan, Muchen Yan, Jack Young, Chloe Liang Xiuling

Unterstützt durch die Zusammenarbeit mit der Royal Danish Academy CNC Knit Lab: Sif Albrechtsen, Julie Amanda Aagaard Andersen

FG Tragswerksentwurf – Universität Kassel

Formfindung und Tragwerksentwurf, Kinetik und Simulation

Julian Lienhard und Dongyuan Liu

Team ZKM:

Christofer Gutmann, Ronny Haas, Martin Häberle, Martin Mangold, Thomas Schwab

Mit Unterstützung des Teams von essential art solutions: Raphael Dobler, Manuel Dück, Cim Jubke, Peco Kawashima, Hans Kohls, Raoul Muck, Johannes Niehus, Lothar Schmidt, Nemo Schmidt, Jost Schneider, Yannick Schwendemann

Herstellung von Strickwaren: Viola-Stils SIA, Kobleder GmbH, Karl Mayer Stoll Textilmaschinenfabrik GmbH

Gesponsert von: AMANN-Gruppe

Zoirotia (abgeleitet vom griechischen Wort für Lebendigkeit) erforscht die Herstellung einer neuen Textilarchitektur, die einen weichen, immersiven Raum schafft.

Die in leuchtenden Farben gestrickte Installation schafft einen neuen Sinn für Taktilität und eine neue Verbindung zwischen den Besuchern und dem Ausstellungsraum, da die Menschen von einer sich ständig verändernden Farblandschaft umhüllt werden.

Und: Zoirotia bewegt sich.

Die Struktur bewegt sich in einem langsamen Rhythmus, indem sie sich über lange Zeiträume hinweg biegt und entspannt und dabei die Latspfade ihrer formgebenden Struktur verändert. Wie in der Natur ist die Struktur dynamisch und verändert sichlebendig, mit lebensechtem Verhalten.

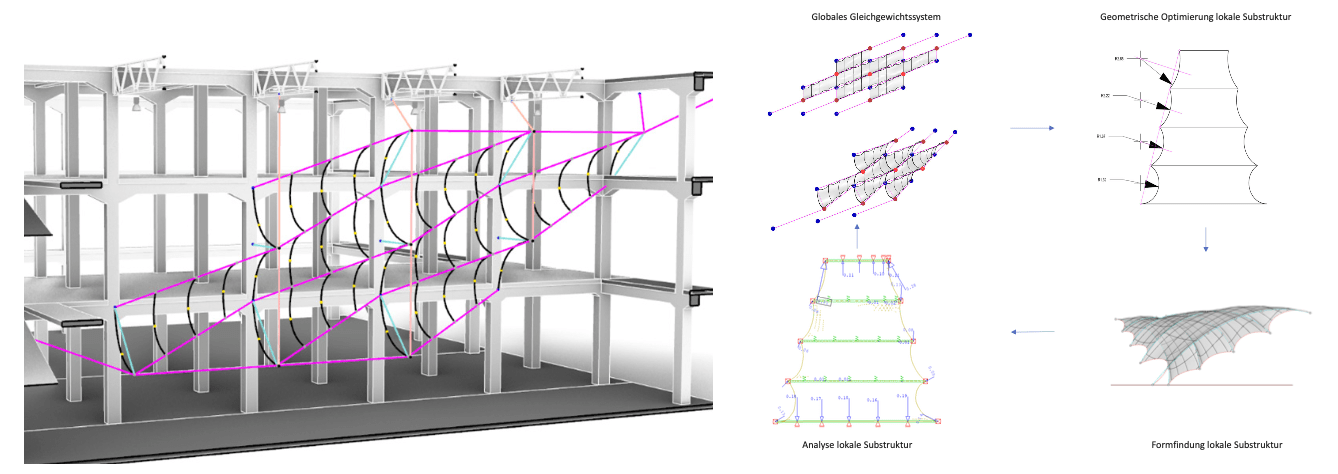

Zoirotia wird als biegeaktive Struktur hergestellt, die mit CNC gestrickten Membranen zusammen gespannt wird.

Zoirotia ist somit ein Gleichgewicht zwischen den Kräften. Die gestrickten Membranen unterscheiden sich in ihrer Dreidimensionalität, Farbintensität und Transluzenz.

Sie werden maschinell nach Maß gestrickt, was bedeutet, dass jede Membran in Form, Farbe und Struktur unterschiedlich ist.

Ein zentraler Bestandteil der Entwicklung von Zoirotia war der Aufbau neuer Arbeitsabläufe zwischen architektonischem Design, komplexem Tragwerk und der Textilproduktion, aus denen eine neue Materialpraxis hervorging.

Zoirotia wird mit einer kontinuierlichen Abstufung zwischen zwei Maschenarten gestrickt: Doppel-jacquard – normalerweise für Kleidungsstücke verwendet – und ein offener Jacquard, bei dem sich die Maschen kontrolliert auflösen und das Gewebe dehnen können, um die dreidimensionalen Formen zu bilden, die eine strukturelle bogenförmige Einheit darstellen.

Die Schnittstellen ermöglichen es, die Membranen auf der Maschenebene zu informieren. Dadurch lässt sich die Geometrie der einzelnen Membranen kontrollieren und auf ihre Steifigkeit und Tragfähigkeit abstimmen. Die abgestufte Kontrolle des Auflösens schafft eine situierte Transluzenz, deren Intensität sich in der Installation kontinuierlich verändert.