HOLZWERKSTOFFE

3DWOODWIND

Robotische Wickelverfahren für material- effiziente Leichtbauteile aus Furnierholz

Fachgebiete:

Experimentelles und Digitales Entwerfen und Konstruieren

Prof. Philipp Eversmann

Prof. Julian Lienhard

Nachhaltige Gebäudetechnik, Leibniz Universität Hannover

Prof. Philipp Geyer

Förderung:

BBSR Zukunft Bau

Projektlaufzeit: 01.2021 – 07.2023

Wissenschaftliche Entwicklung:

Andreas Göbert, Georgia Margariti, Julian Ochs, Ole Wehye, Felita Felita, Ueli Saluz Andrea Rossi

Projektmitarbeitende:

Elias Arayess, Guido Brinkmann, Nils Eckhardt, Sebastian Körner, Ilija Majcen, Clemens Mostert, Seyed Mobin Moussavi, Björn Raschper, Moritz Reh

Firmen:

H. Heitz Furnierkantenwerk Jowat SE

Oest Maschinenbau

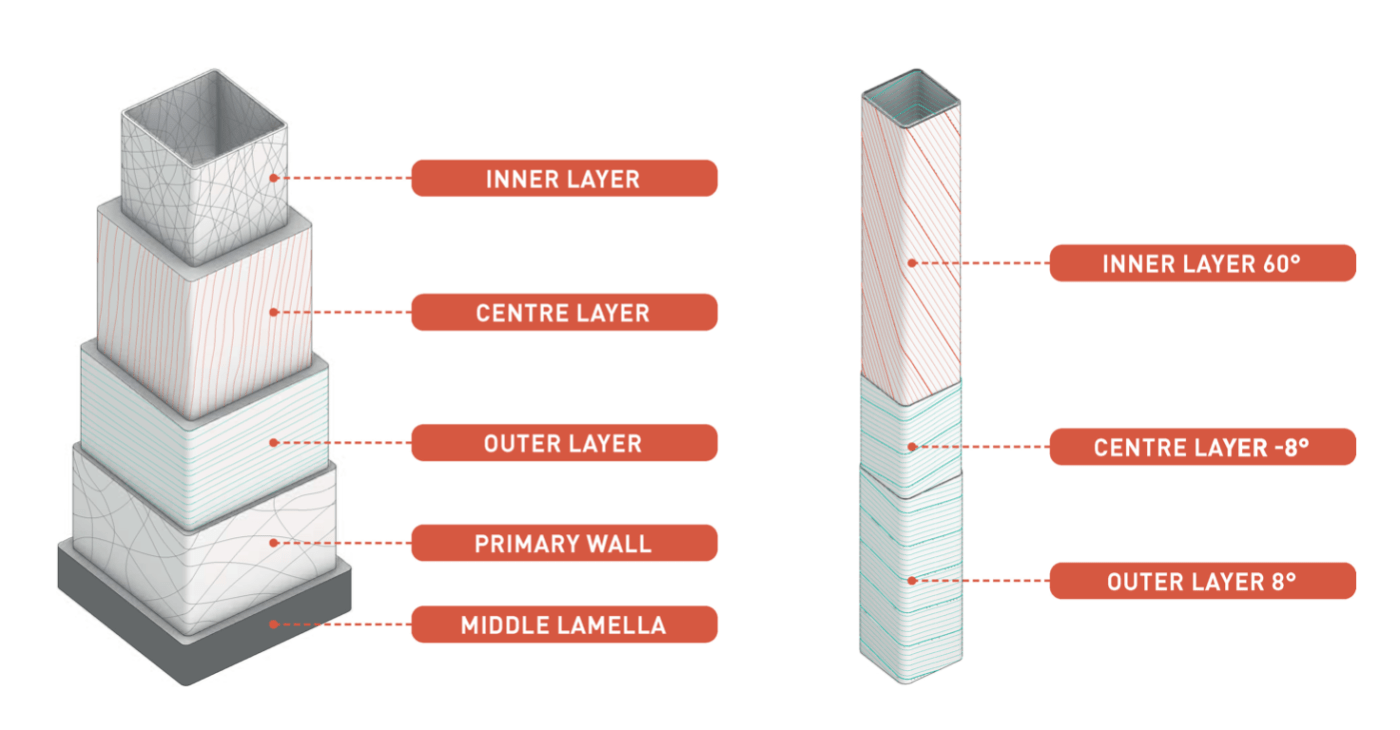

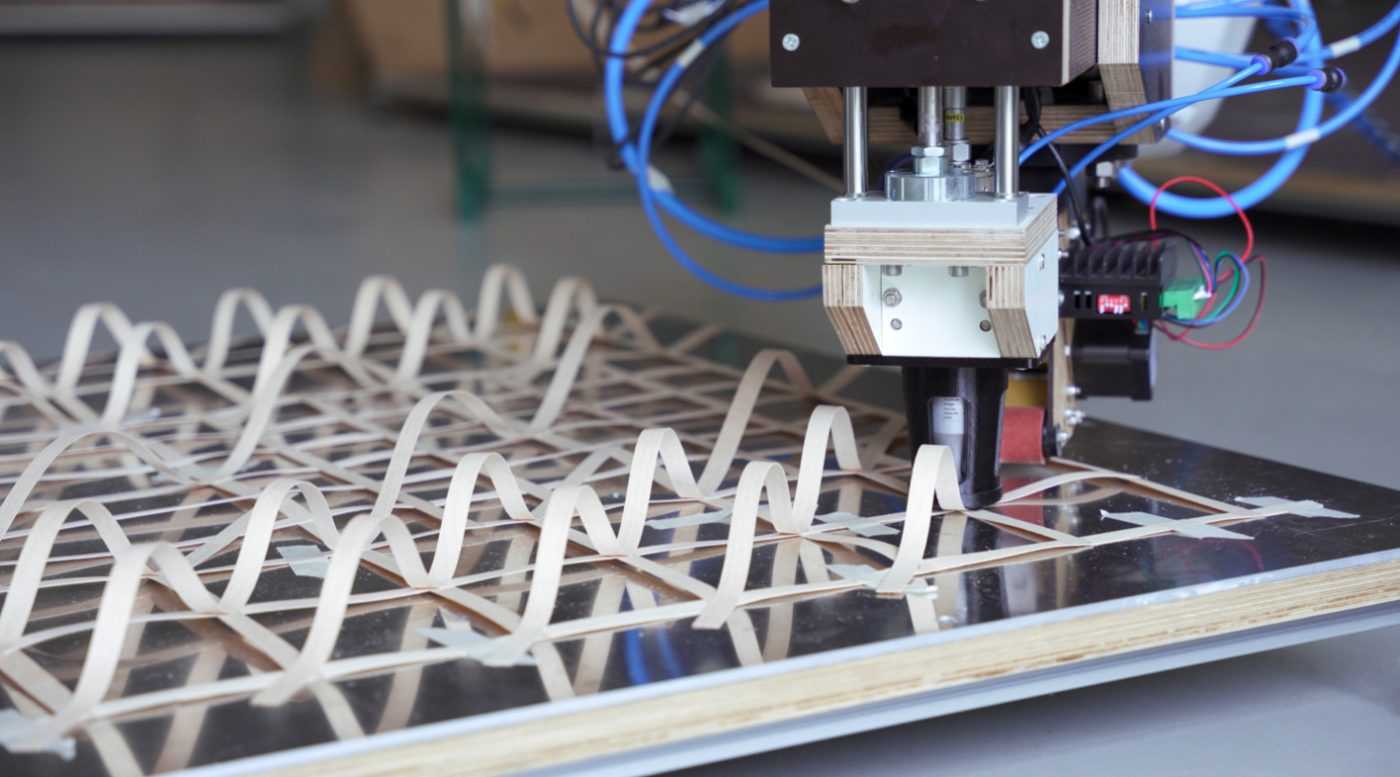

Im Projekt 3DWoodWind wurden dreidimensionale Wickelverfahren für materialeffiziente Hohlprofil-Leichtbauteile aus Holz entwickelt.

Wickelverfahren sind aus der Faserverbundtechnologie für hochbelastbare Leichtbauteile in der Luftfahrt bekannt. Diese faserbasierten Verfahren arbeiten überwiegend mit synthetischen Verbundwerkstoffen aus Kohlenstoff- oder Glasfasern.

Für die Bauindustrie sind diese additiven Verfahren sehr vielversprechende und ressourceneffiziente Bauprozesse, die jedoch im Holzbau trotz sehr hoher Digitalisierung und technischer Entwicklung noch kaum Anwendung finden. Derzeit verwendete Holzfilamente bestehen z.B. aus einer Mischung von Thermoplasten und gemahlenem Holz, wodurch die Langfasern des natürlich gewachsenen Holzes nicht mehr vorhanden sind und somit die inhärenten Materialeigenschaften des Holzes wie Anisotropie und strukturelle Belastbarkeit verloren gehen.

3DWoodWind verwendet als Beschichtungsmaterial ein endloses Band aus dünnen Furnierstreifen. Seine natürlichen Fasern sind intakt, kontinuierlich und zugfest.

Im Projekt wurden hochleistungsfähige Hohlprofil-Leichtbauteile entwickelt. Im Mittelpunkt stand die Entwicklung eines robotergestützten Fertigungsverfahrens auf Basis des DFG-Großgeräts „Forschungsanlage für Robotische Architektur-Produktion“ RAP-Lab am Fachgebiet Experimentelles und Digitales Entwerfen und Konstruieren in Kassel.

Bei diesem Fertigungsverfahren entstehen durch robotergesteuertes Auftragen und Wickeln von Furnierbändern Bauteile wie rechteckige und auch frei geformte Stützen oder Träger. Diese Hohlraumleichtbauteile könnten aufgrund ihrer hohen Leistungsfähigkeit zukünftig als Ersatz für Beton- oder Stahlbauteile dienen.

In einem Folgeprojekt sollen ultraleichte und flexibel wiederverwendbare Bausysteme für den Bestand entwickelt und die Bauteile strukturmechanisch untersucht werden.

https://www.uni-kassel.de/fb06/institute/architektur/fachgebiete/tragwerksentwurf/startseite

RETHINKING:WOOD

Holzpartikelgefertigte, kreislauffähige Bauteile mit hohen Krümmungsgraden

Fachgebiete:

Experimentelles und Digitales Entwerfen und Konstruieren

Prof. Philipp Eversmann

Fachgebiet für Trennende und Fügende Fertigungsverfahren

Dr. Moira Burnet

Center for Environmental Systems Research

Dr. Clemens Mostert

Technische Universität Dresden I Institut für Pflanzen- und Holzchemie

Dr. Ing. Katrin Thümmler

Förderung:

BBSR Zukunft Bau

Projektlaufzeit: 10.2021 – 09.2023

Wissenschaftliche Entwicklung:

Anne Liebringshausen, Lisa Heinze, Nadja Nolte, Julia Hannu

Projektmitarbeitende:

Olga Giemza, Jonas Heberle, Charlotte Kreis, Björn Simon, Guido Brinkmann, Birgit Schön

Firmen:

Fritz Häcker, Maus Modell- und Formenbau, Ecophon, Addcon, Hans J. Heinemann, Jelu-Werk, Kröner-Stärke

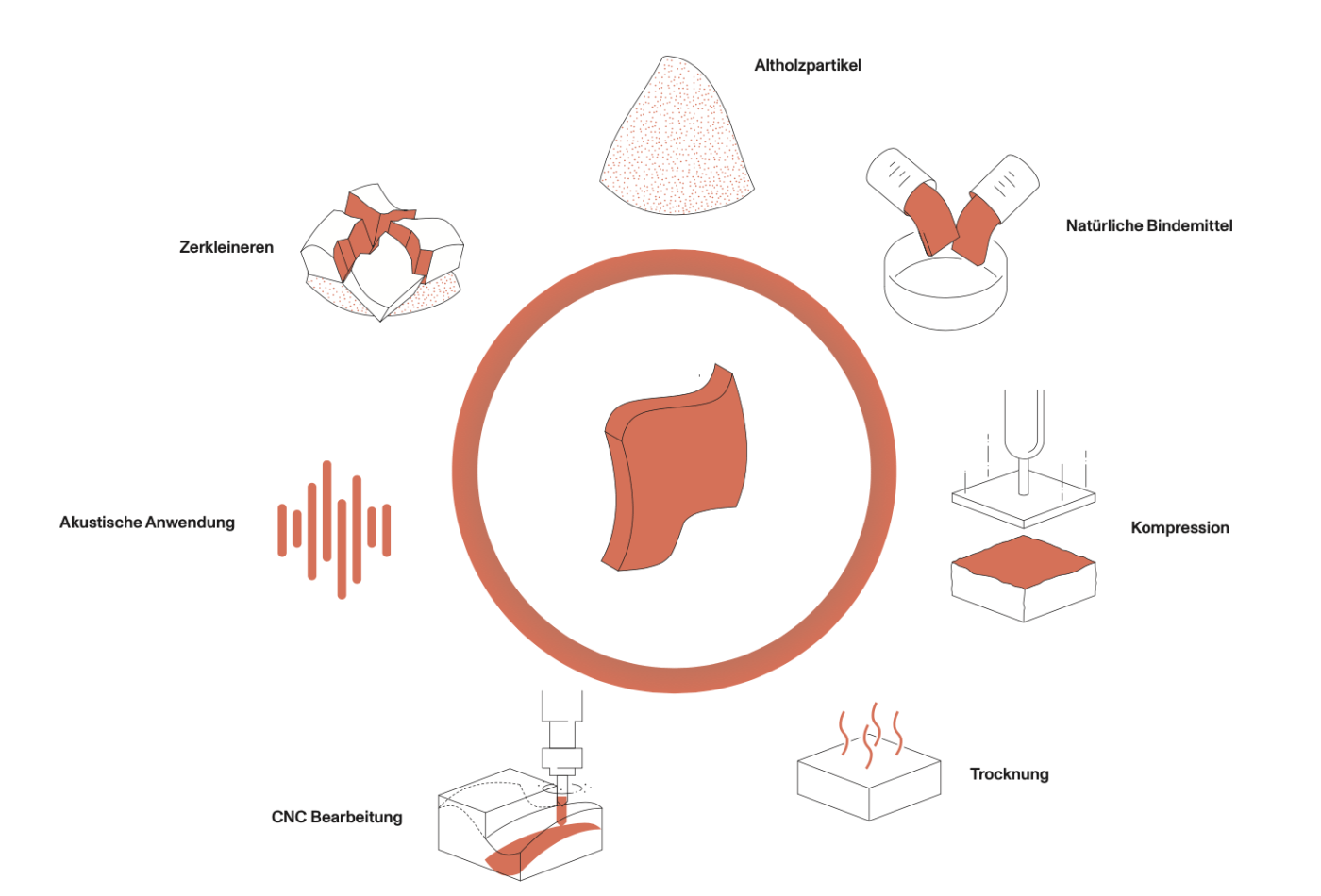

Durch die Novellierung des Erneuerbare-Energien-Gesetzes fallen mehrere Millionen Tonnen Altholz als Abfall an. Ziel des Forschungsvorhabens ist es, das Abfallprodukt Altholz in einem Zero-Waste-Verfahren zur Herstellung von Bauteilen mit hohen Krümmungsgraden nachhaltig im Bauwesen kreislauffähig zu implementieren.

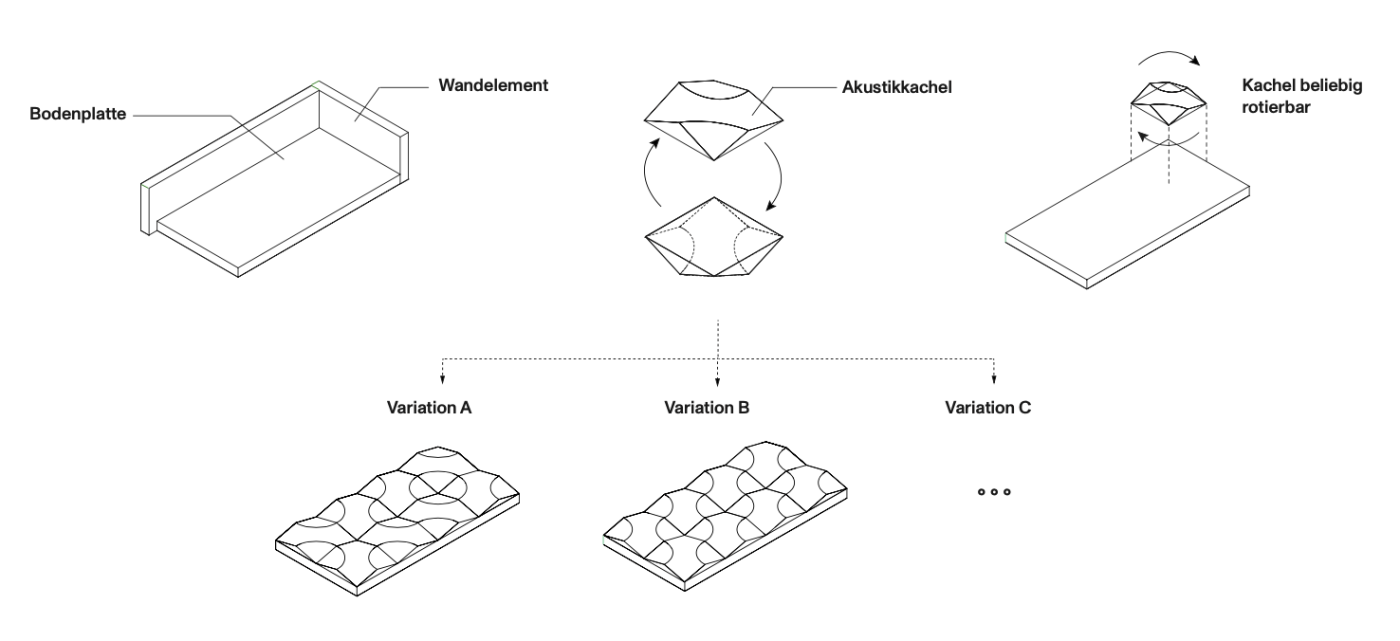

Im Projekt wurden Perspektiven für die Anwendung als leichte, brandsichere und präzise konfektionierte Dämm- und Akustikelemente geschaffen. In grundlegenden Materialuntersuchungen wurde Altholz in Form von Holzpartikeln unter vollständiger Wiederverwertung und unter Zugabe von nachhaltigen biogenen Bindemitteln und mit Hilfe digitaler Fertigungsverfahren neu geformt und in neue kreislauffähige Bauanwendungen mit hohen Krümmungsgraden überführt. Am Ende des Lebenszyklus können die partikelbasierten Bauteile und die beim Formgebungsprozess anfallenden Holzspäne sortenrein recycelt und wiederverwendet werden.

Der ökologische, nachhaltige und ökonomische Vorteil des Zero- Waste-Verfahrens besteht darin, dass ein gesundheitlich unbedenkliches industrielles Abfallprodukt als Formstoff verwendet wird. Dieser kann zudem immer wieder verwendet und neu geformt werden, wodurch ein geschlossener Stoffkreislauf entsteht.

Um graue Energie und Ressourcenverschwendung zu vermeiden, wird bei allen Verfahrensansätzen bewusst auf bestehende Prozesse, Maschinen und Werkzeuge zurückgegriffen.

Die Verwendung nachhaltiger Bindemittel, der Verzicht auf schädliche Zusatzstoffe, ein umfassendes Recycling und eine deutliche Erhöhung des Altholzanteils im Formstoff ermöglichen vielfältige Einsatzmöglichkeiten.

Textile Tektonik für den Holzbau

Forschungsbereich Textile Tektonik für den Holzbau

Fachgebiet:

Bildende Kunst | Forschungsplattform BAU KUNST ERFINDEN

Prof. Heike Klussmann, Dipl.-Des. Steffi Silbermann, Lena Hellmann, Björn Raschper, Evelyn Kozlov, Lara Loescher, Daniel Nunez, Valerie Gunzenhäuser, Merve Tutulmaz, Tatjana Kovbasa, Immanuel Merl

In Kooperation mit:

Institut für Materialwissenschaften der Hochschule Hof

Prof. Frank Ficker & Dipl.-Ing. Thomas Hühnel, Roxana Miksch M. Eng., Corinna Anzer M. Eng.

Universität Kassel:

Institut für Werkstofftechnik | Kunststofftechnik

Prof. Hans-Peter Heim & Claudia von Boyneburgk M. Sc.

Trennende und Fügende Fertigungsverfahren

Prof. Stefan Böhm & Jannis Heise M. Sc.

Experimentelles und Digitales Entwerfen und Konstruieren

Prof. Philipp Eversmann & Julian Ochs M. Sc.

Prof. Werner Seim &

Jens Frohnmüller M. Eng.

Prof. Detlef Kuhl

Förderungen:

FNR, BBSR, IGF, ZIM

Projektlaufzeit:

mehrere fortlaufende FuE-Projekte seit 2016

Industriepartner:

u.a. Nils Holger Moormann, A.I.7. GmbH, Netzwerk Textile Architektur, Iprotex GmbH, Dendroquant GmbH, Freitag Weidenart, Volkswagen AG, Lichtgestaltung GmbH, Sachsen- Leinen GmbH, Frimo GmbH, Fels Kunststofftechnik GmbH, Holzbaucluster Hessen e.V., Heinrich Kuper GmbH, Fritz Becker GmbH, Fischerwerke GmbH

Massivholz wird Textil. Das Holz von Weidenruten ist so biegsam, dass es die Entwicklung eines endlosen Fadens aus massivem Holz erlaubt, der wie Garn maschinell zu den unterschiedlichsten textilen Gebilden verarbeitet werden kann.

Weidenholz ist sehr leicht und hat ein besonders günstiges Verhältnis von Biegsamkeit, Festigkeit und Gewicht. Diese Qualitäten werden nicht zerstört, indem wie bei Regeneratfasern die gewachsene Holzstruktur aufgelöst und ein neuer Faden gesponnen wird, sondern die Qualitäten der Weide werden in Form des Weidenholzfadens in das Textil übertragen.

Die Vorteile von Textilien liegen in ihrer überragenden Eignung für den Leichtbau, ihren Funktionalisierungs- und Formgebungsmöglichkeiten, ihren hochentwickelten und erprobten Herstellungs- und Verarbeitungstechnologien sowie in ihrer seit Jahrtausenden bekannten und immer wieder wandelbaren charakteristischen Ästhetik paralleler und sich überkreuzender Fäden.

Im Rahmen des Forschungsbereiches TETHOK | Textile Tektonik für den Holzbau werden unter der Leitung der Forschungsplattform BAU KUNST ERFINDEN der Weidenholzfaden und textile Bauteile daraus für die Architektur, das Bauwesen sowie auch Produktdesign und Fahrzeugbau entwickelt.

Wir untersuchen das textile Konstruieren, Gestalten und Fertigen aus Weidenholzfaden. Das erfordert Spezialwissen aus verschiedenen Bereichen, die Disziplinen übergreifend eng zusammen arbeiten.

In einem interdisziplinären Verbund aus Architektur, Bauingenieurswesen, Werkstofftechnik, Maschinenbau und den Agrarwissenschaften bearbeiten wir die Vielzahl anspruchsvoller Fragestellungen zu Material, Entwurf, Konstruktion, Simulation, Fertigung und Rohstoffgewinnung.

Nachdem 2016 das Flechthandwerk in Deutschland als immaterielles Kulturerbe der UNESCO gewürdigt wurde, verbinden wir jetzt das Wissen des jahrtausendealten Handwerks mit industriellen und neuen digitalen Technologien und Fertigungsprozessen.

HOME

Holz-Myzelium Verbundbauweise für CO2 neutrale, kreislauffähige Ein- und Ausbauten

Fachgebiete:

Experimentelles und Digitales Entwerfen und Konstruieren

Prof. Philipp Eversmann

Nachhaltiges Bauen | Karlsruher Institut für Technologie

Prof. Dirk Hebel

Arup Deutschland

Dr. -Ing. Jan Wurm

Förderung:

BBSR Zukunft Bau

Projektlaufzeit:

1. Phase 06.2021 – 05.2023 | 2.Phase: 10.2023 – 09.2025

Wissenschaftliche Entwicklung:

Eda Özdemir, Andrea Rossi, Nadja Nolte, Nazanin Saeidi, Alireza Javadian, Ivan Acosta, Albert Dwan, Shibo Ren, Carsten Hein, Jessica Watts, Simon Lu

Wissenschaftliche Hilfskräfte:

Zoe Kaufmann, Longbiao Shi

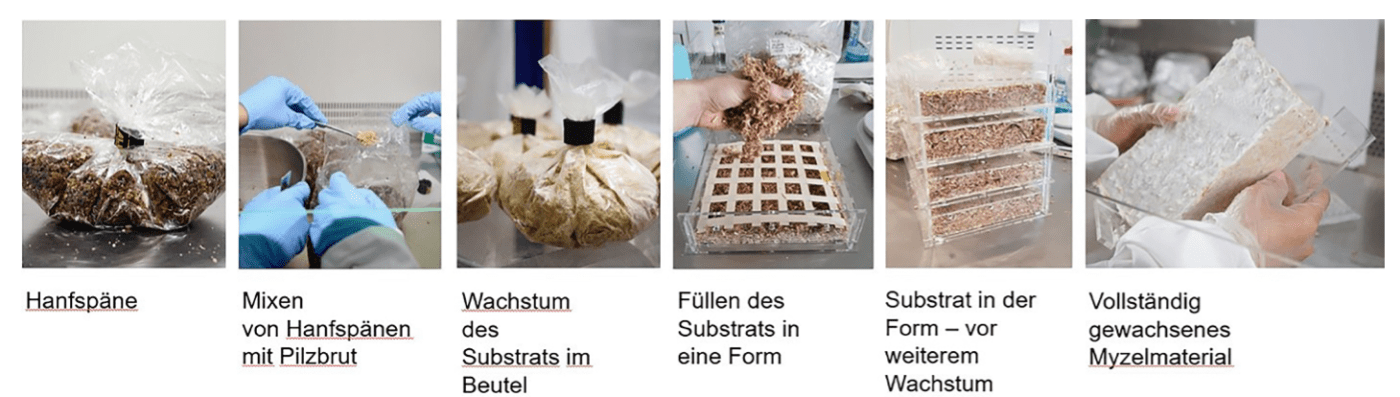

Ziel des Forschungsprojektes ist die Entwicklung einer Holz-Mycelium-Verbundbauweise für CO2-neutrale, zirkuläre Innenausbauten von Büroflächen zur Aufwertung des Gebäudebestandes.

Dabei werden adaptive und flexible Bausysteme erforscht, die das Wohlbefinden des Menschen in den Mittelpunkt stellen.

Basierend auf dem Potenzial von Pilzmyzelium als schnell nachwachsendes, regeneratives, kostengünstiges und kohlenstoffarmes Baumaterial werden in Kombination mit additiven, holzbasierten Fertigungsverfahren Bioverbundbauweisen für Innenanwendungen erforscht.

Da Myzel hervorragende schallabsorbierende Eigenschaften, aber eine geringe Tragfähigkeit besitzt, steht die Holz-Myzel-Verbundbauweise als zukunftsweisende Technologie im Fokus der Forschung. Es wurden automatisierte Verfahren zur effizienten Herstellung von 3D-Gitterstrukturen aus heimischen Holzarten entwickelt, die als Bewehrungs- und Formgerüst für das biologische Wachstum dienen.

Der so hergestellte Verbundwerkstoff wurde in Versuchsreihen hinsichtlich mechanischer Belastbarkeit und Raumakustik charakterisiert.

Mit Hilfe computergestützter Simulationsverfahren wurden statische Berechnungsansätze entwickelt und mit den Versuchen kalibriert. Aufbauend auf dem Eigenschafts- und Anforderungsprofil wurden parametrische Werkzeuge zur Formfindung eingesetzt. Mögliche Wertschöpfungsketten zur Umsetzung einer Kreislaufwirtschaft wurden konzeptioniert, der CO2-Aufwand über den Lebenszyklus bilanziert und mit anderen am Markt etablierten Lösungen verglichen.

Um diese Ziele zu erreichen, wurde ein Projektkonsortium mit unterschiedlichen Schwerpunkten aus der Universität Kassel (Prof. Eversmann), dem KIT (Prof. Hebel) und ARUP (Dr.-Ing. Jan Wurm) gebildet. Dadurch konnten die für dieses Projekt notwendigen und anschlussfähigen Fach- und Forschungskenntnisse in den Bereichen Additive Fertigungstechnik, Biowachstumstechnologien und integriertes Design und Engineering ideal kombiniert werden.

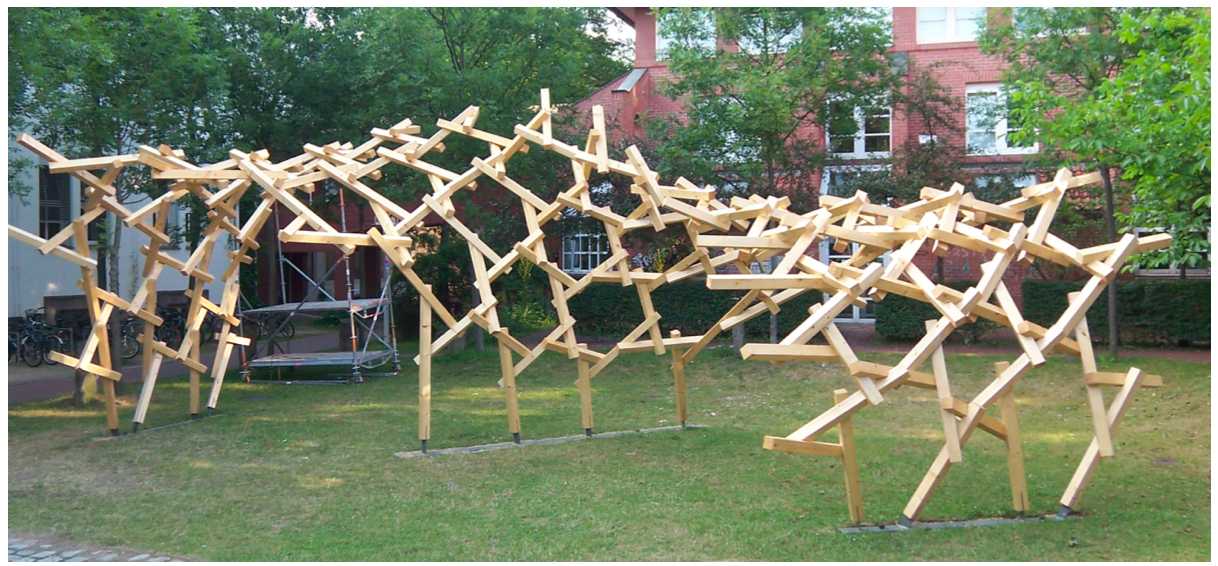

SSF PAVILION

Self Supporting Framework Pavilion

Fachgebiet:

Tragwerksplanung

Prof. Dipl.-Ing. Manfred Grohmann, Dr.-Ing- Asko Fromm

Projektmitarbeitende:

Andreas Günther | Mischa Proll

Bundes-Bildungszentrum des Zimmereihandwerks Kassel

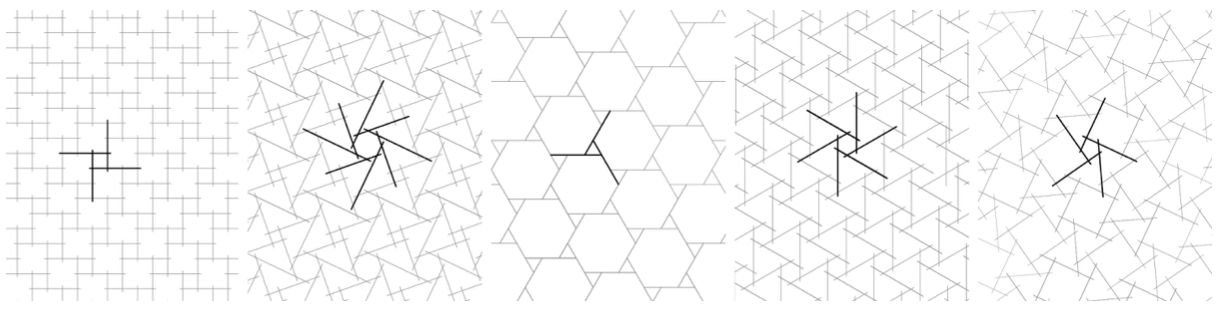

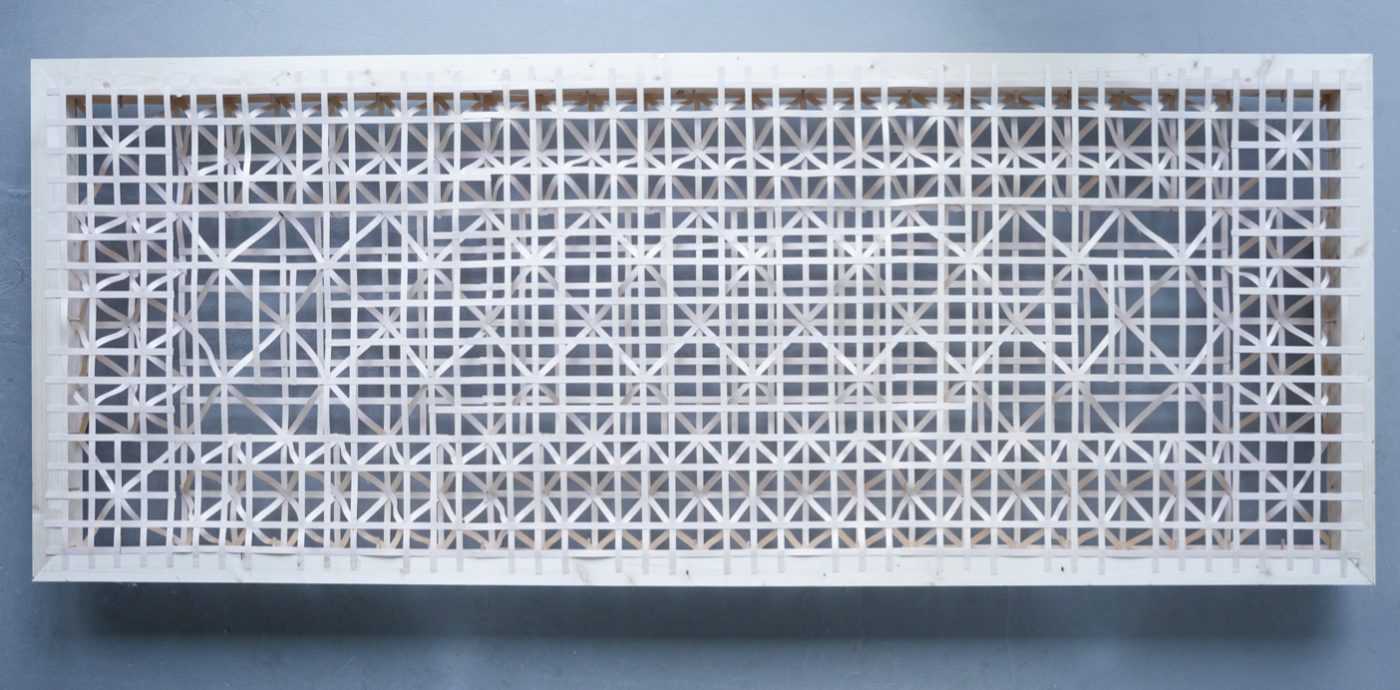

Das Besondere dieses Tragsystems aus der Universität Kassel ist seine Geometrie: Die kurzen Holzbalken formen eine doppelt gekrümmte Fläche. Das zu Grunde liegende Prinzip der Struktur fanden Dozenten und Studenten bereits im Mittelalter dokumentiert:

Das so genannte Mandaladach und seine Konstruktionsweise wurde im 12. Jahrhundert von einem buddhistischen Mönch mit dem Namen Chogen aufgezeichnet. Als Mandalas kennen wir jene symmetrischen Kreiszeichnungen, die im Buddhismus als meditative Gebetsübung dienen oder auch die Draufsicht einer Gebetszeremonie visualisieren.

Beim Mandaladach werden gerade Holzbalken entlang eines gedachten Kreises angeordnet. Diese Hölzer werden mit der Zimmermannsverbindung „Klaue“ verbunden, die einen Ausschnitt an der Verbindungsstelle darstellt.

Die Klaue fixiert die Hölzer ohne Metallverbindung an ihrer vorgesehenen Stelle. Da sich die Balken gegenseitig stützen (Kraft wird übertragen), müssen sie nur noch halb so lang sein, um die gleiche Spannweite zu überbrücken.

Das System übertrugen die Planer auf ihr Forschungsziel, eine zweisinnig gekrümmte Fläche wirtschaftlich herzustellen. Dazu führten sie das am Firstpunkt des Mandaladaches angewandte System an den Fußpunkten der Balken (Sparren) fort.

Je nach Achsabstand und Balkenstärke ergibt sich so eine unterschiedlich gekrümmte Kuppel. Daraus entwickelten die Planer ein Computerprogramm, mit dessen Hilfe sich digitale Modelle des Tragwerks berechnen lassen. Die „self-supportingframework“-Applikation errechnet anhand der Leitgeometrie die Parameter für Netzdichte und Profilquerschnitt der gewünschten Freiform.

Auch die Daten zur Ermittlung der Standsicherheit des Tragwerks werden von ihr erzeugt. So entsteht ein Computermodell, dessen Daten an eine CNC-gesteuerte Abbundmaschine weitergegeben werden können (als Abbund bezeichnet man im Zimmermannshandwerk das Übertragen einer Zeichnung auf das zuzuschneidende Holz).

Sobald man eine solche Maschine besitzt, ist der Zuschnitt geometrisch komplexer Ausschnitte – wie der hier eingesetzten, an jeder Stelle des Tragwerks anderen „Klaue“ – nicht mehr teurer als ein einfacher Schnitt.

Das 1:1-Modell auf dem Campus der Universität überspannt mit seinen zwei Bögen eine Fläche von neun mal vier Metern und besteht aus 180 Stäben mit einem Balkenquerschnitt von zehn mal zehn Zentimetern.

Die 324 unterschiedlichen Klauen wurden von beiden Seiten in die Hölzer gefräst, wobei diese Querschnitts- schwächungen am Ende der Stäbe angeordnet wurden. Da die Auszubildenden des Bundes-Bildungszentrums des Zimmereihandwerks in Kassel das Projekt sowohl mit ihren Maschinen als auch tatkräftig unterstützten, konnte es in zweieinhalb Tagen auf dem Gelände errichtet werden.